사업소개

미래지향적인 기술력으로 끊임없이 도전하는 기업

CERAMIC 사업부

1. Nextrema 글라스 세라믹

Nextrema는 극한의 조건에서 설계되고 디자인된 글라스 세라믹으로 유리와 같은 매끈한 외관에 뛰어난 열적, 화학적, 광학적 특성을 가지고 있습니다.

주요 특징

- 높은 내열성 - 유형에 따라 최고 950°C의 내열

- (N)높은 내구성 - 까다로운 조건과 극한의 환경에서도 거의 제로에 가까운 열 팽창 특성을 가지는 글라스 세라믹

- 최대 820°C의 높은 열 충격 내성

- 가시 광선 및 IR 범위의 전체 파장에서 넓은 투과 스펙트럼 소재 유형 및 소재 두께에 따라 다양한 수준의 보호 및 필터 성능

- 높은 기계적 내성 - 추가적인 강화 공정 불필요

- 내화학성 - 산(DIN 12116), 염기(ISO 695) 및 가수분해 영향(DIN ISO 719)에 내성

- 공정 불활성 - 글라스 세라믹과 환경 간의 특성에 따라 불필요한 상호 작용 없음 극한의 공정에 사용 가능 (예: 코팅 공정)

- 균일한 컬러의 소재 - 일반적인 사용 시 시간이 지나도 흐려지거나 황변 또는 탈색되지 않음

주요 적용분야

- 반도체와 디스플레이 생산 공정에서 캐리어 플레이트와 공정 재료, 고온의 산업용 챔버에서의 이너 라이닝이나 열 차폐 열복사를 이용한 커버나 필터 또는 IR 건조장비, 소독장비, 혹은 IR 건조설비에서 UV보호를 위한 구성품, 실내 및 실외 히터의 커버, 적외선 히터용 눈부심 방지 커버, 건축, 가구 및 가전제품 분야 응용제품의 장식 요소

종류

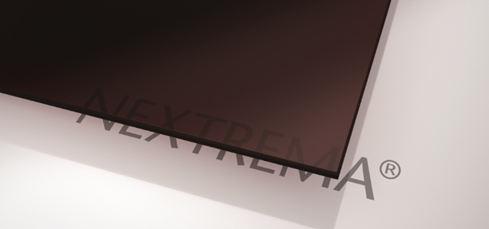

NEXTREMA® 틴트(712-3)

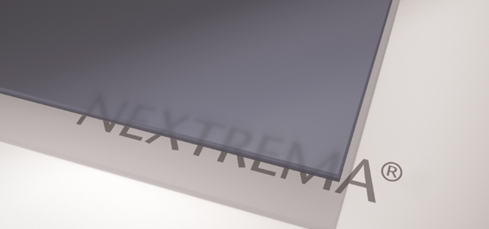

NEXTREMA® 반투명 블루그레이(712-6)

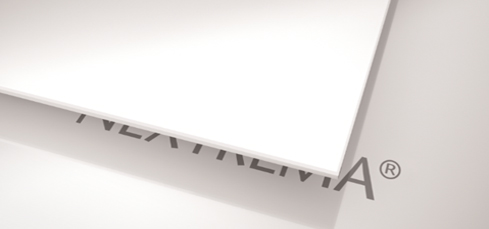

NEXTREMA® 반투명 화이트(724-5)

NEXTREMA®투명(724-3)

SCHOTT SCHOTT NEXTREMA® 불투명 화이트(724-8)

2. Zerodur 글라스 세라믹

극히 낮은 열팽창 유리 세라믹 Zerodur는 잔류 유리 상 내에 고르게 분포된 나노 결정이 특징인 무기, 비다공성 리튬 알루미늄 산화규소 글라스 세라믹입니다.

세밀한 첨단 응용 분야에 매우 높은 정밀도를 제공하여 IC (Interated Circuit) 및 FPD (Flat Panel Display) 리소그래피, 고정밀 계측 및 천문학, 온도 변화에서 가능한 한 기하학적 모양과 거리 변화를 최소화해야 하는 부분에 적합한 글라스 세라믹 입니다.

주요 특징

- 광범위한 전체 체적 온도에 대해 매우 낮은 열팽창 계수 (CTE-열팽창 계수)

- 전체 볼륨에 걸쳐 탁월한 CTE 균질성

- 매우 낮은 수준의 내포물, 줄무늬 및 내부 스트레스

- 광범위한 정확한 기하학적 모양

- 1nm RMS 미만의 매우 매끄러운 표면 거칠기로 연마

- 우수한 화학적 안정성

- 소형 부품 및 대형 미러 기판에 대한 신뢰할 수 있는 특성

* 선형 열팽창의 평균계수

| CTE Grades | CTE (0°C; 50°C)* |

|---|---|

| ZERODUR® Expansion Class 2 | 0 ± 0.100 ppm/K |

| ZERODUR® Expansion Class 1 | 0 ± 0.050 ppm/K |

| ZERODUR® Expansion Class 0 | 0 ± 0.020 ppm/K |

| ZERODUR® Expansion Class 0 SPECIAL | 0 ± 0.010 ppm/K |

| ZERODUR® Expansion Class 0 EXTREME | 0 ± 0.007 ppm/K |

| ZERODUR® TAILORED | Tailored ± 0.020 ppm/K (± 0.010 ppm/K upon request) Optimized for application temperature profile |

* CTE(0°C; 50°C)는 온도 범위에서 선형 열팽창의 평균계수를 나타냅니다.

주요 적용분야

- 태양 관측을 위한 거울 기판 재료, 정밀한 길이 및 각도 표준을 위한 기판 역할을 하며 항공기 및 잠수함 항해를 위한

링 레이저 자이로 스코프의 핵심 소재, 지구 관측 및 천체 물리학 페이로드, LCD (액정 디스플레이) 및

OLED (유기 발광 다이오드) 디스플레이를 생산하는 데 사용.

디스플레이 유리 표면의 포토 마스크 이미징을 위한 광학 미러 기판 재료, 칩 생산에서 최고의 정밀도를 가능하게 하여 컴퓨터와 스마트 폰에 있는 최신 집적 회로의 극히 작은 구조품

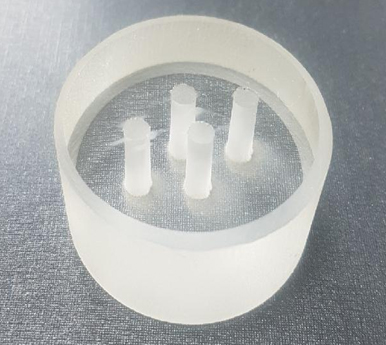

3. 알루미나 [Al₂O₃]

알루미나(Al₂O₃)는 고도의 기술로 정제하여 만들어 지는 것으로 알루미나(Al₂O₃)를 80%이상 함유하는 것 만을 알루미나 세라믹스라고 하며 알루미늄의 산화물로, 실리카와 함께 세라믹스의 주요 재료로 사용됩니다.

알루미늄과 산소의 화합물인 '산화알루미늄'이라고 할 수 있습니다. 파인세라믹스용으로 널리 사용되는 고순도 알루미나는 일반적으로 99.5% 이상의 순도를 가지며, 평균 입자크기가 1㎛ 이하인 미세한 분말로서, 소결이 비교적 잘되는 알루미나 분말입니다.

주요 특징

- 1600도의 고온에서도 안정적인 내열성, 내마모성, 절연성, 유전체, 반도성, 흡착성 등 특성이 있습니다.

주요 적용분야

- 각종 첨단 산업의 전자부품과 회로기판, 반도체 공정용 장비 및 소재, 자동차 엔진, 인체 골격이식용 생체 바이오 소재까지 광범위하게 사용되고 있습니다.

4. 탄화규소 [SiC]

실리콘 카바이드(SiC)는 LP-CVD공정에 이용되는 기존의 실리콘이나 석영소재에 비해 열전도성과 내식성, 내화학성이 좋고 열팽창률이 낮아 장기간 사용시에도 파손의 우려가 적은 화합물 소재입니다.

주요 특징

- 화학적으로 매우 안전한 화합물로 HCI, HF, H2, H2SO4, NaOH등의 용액에 침식되지 않으며, 순수한 탄화규소 단결정은 상온에서 절연체지만, 불순물의 종류나 양에 따라 성질이 크게 달라집니다. SiC표면에 CVD코팅시 표면의 막이 더욱 치밀질이 되어 불순물 원소의 확산 방출을 막아주고, 대부분의 산성용액에 대해 내식성이 증가됩니다.

주요 적용분야

- 반도체 확산 공정 및 상압 CVD, LP-CVD공정에서 쓰이는 부품, 절삭공구, 메카니컬씰, 고온, 스프링, 엔진부품